Esta es la descripción más completa de máquina perfiladora En Internet.

Aprenderás:

Qué es perfilado

Procesos de perfilado

Avances técnicos en el perfilado.

Los beneficios y ventajas

5.Metales que se pueden laminar.

6.Y mucho más

1.¿Qué es el perfilado?

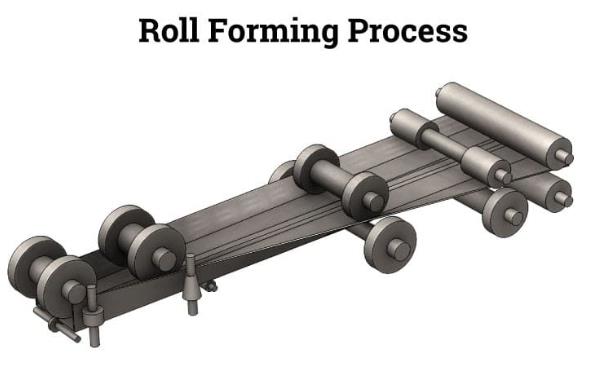

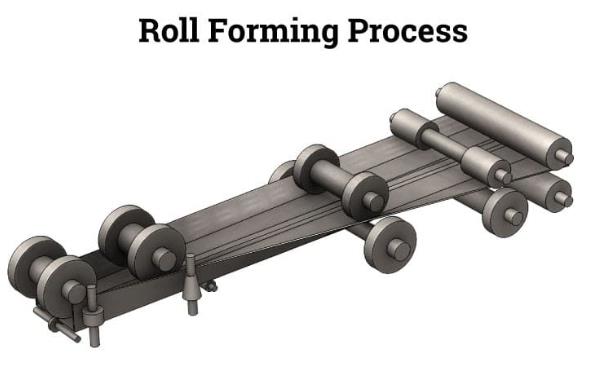

Perfilado es un proceso que utiliza un conjunto de rodillos colocados con precisión para realizar el doblado incremental de una tira de metal alimentada continuamente.Los rodillos se montan en juegos en un soporte consecutivo y cada rodillo completa un pequeño paso del proceso.

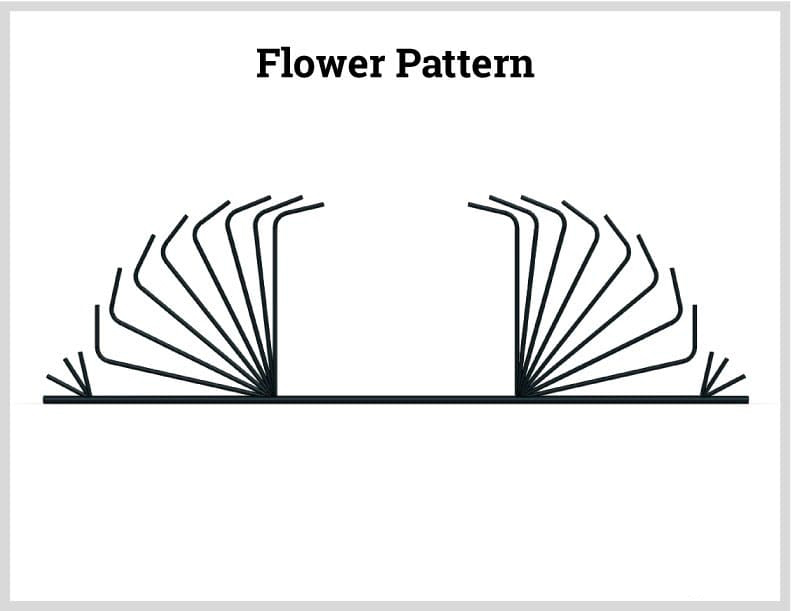

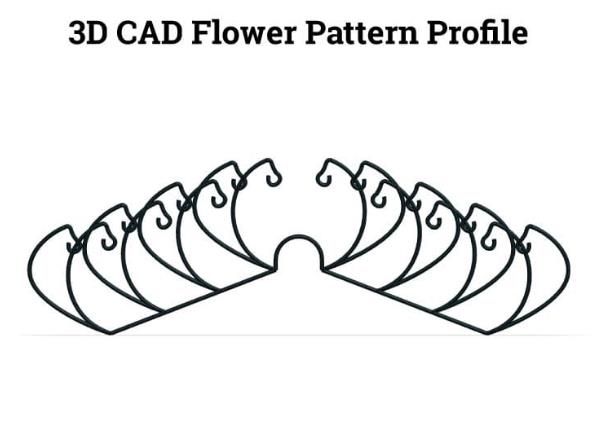

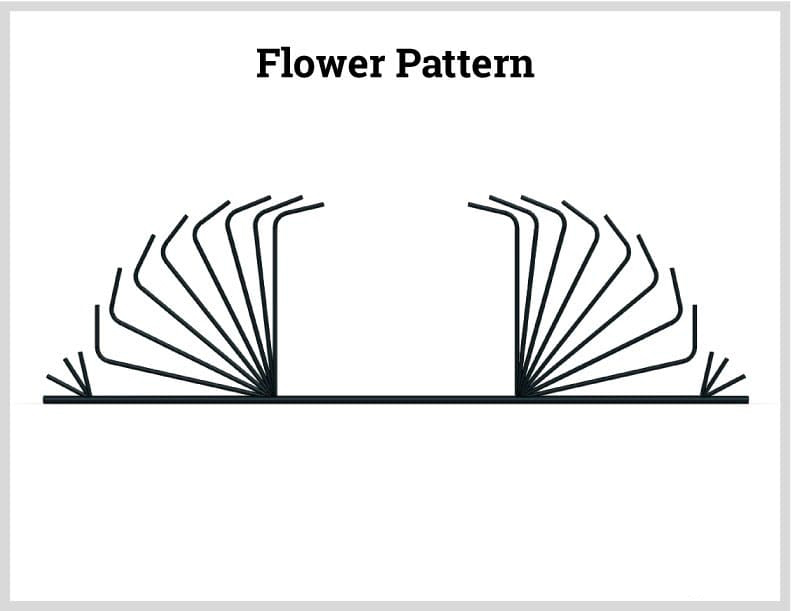

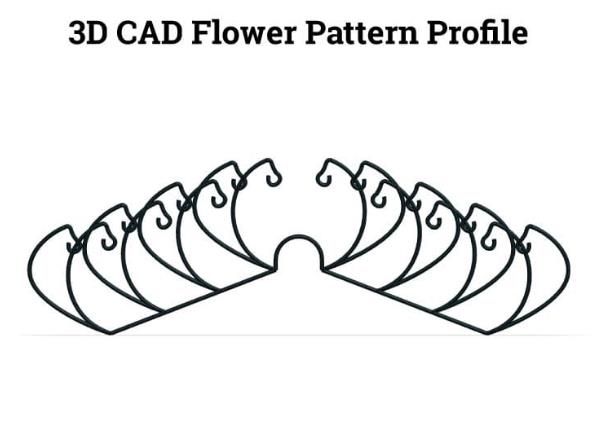

Los rodillos están cuidadosamente elaborados utilizando un patrón floral, que identifica los cambios secuenciales en la tira de metal.La forma de cada rodillo se crea a partir de las secciones individuales del patrón floral.

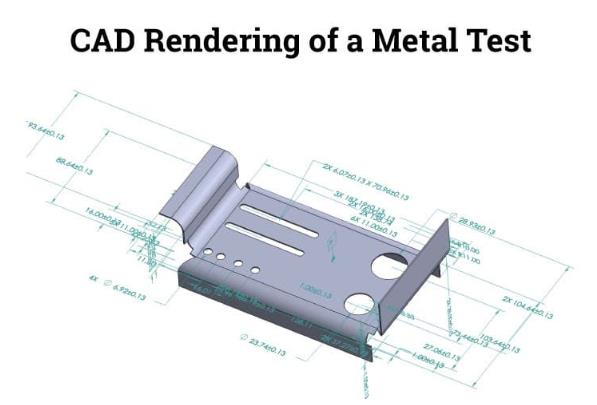

Cada uno de los colores del patrón floral anterior ilustra una de las curvas incrementales utilizadas para completar la pieza.Los colores individuales son una única operación de plegado.Se utilizan renderizados CAD o CAM para simular el proceso de perfilado, de modo que se puedan prevenir errores o fallas antes de la producción.Utilizando aplicaciones de software, los ingenieros pueden seleccionar calibraciones y perfiles para doblar o doblar ángulos para crear nuevas geometrías haciendo clic con el mouse.

2.Proceso de formación de rollos

Cada fabricante de perfilado tiene un conjunto diferente de pasos para su proceso de perfilado.Independientemente de las variaciones, existe una serie de pasos básicos que todos los productores utilizan.

El proceso comienza con una gran bobina de lámina de metal que puede tener de 1 a 30 pulgadas de ancho con un espesor de 0,012 a 0,2 pulgadas.Antes de poder cargar una bobina, es necesario prepararla para el proceso.

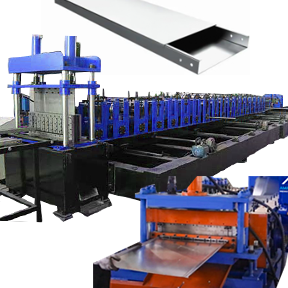

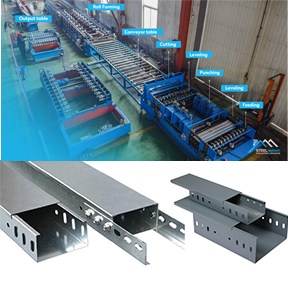

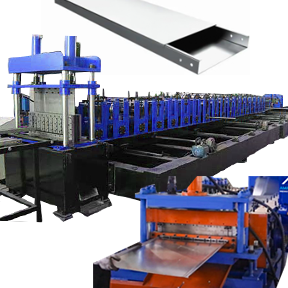

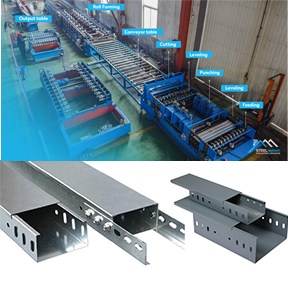

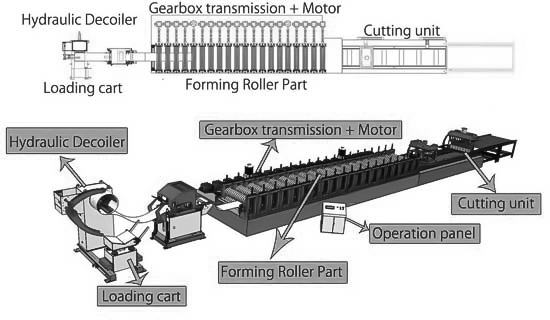

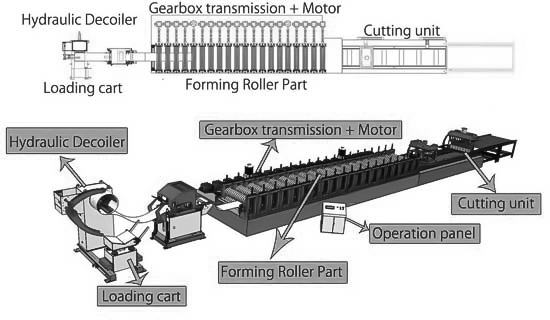

El diagrama anterior representa cada paso del perfilado desde la alimentación de la bobina hasta el corte y la descarga al final del proceso.A continuación se muestra una descripción de cada paso.

Pasos del proceso de perfilado:

2.1-Desenrollado:

Las bobinas de metal pueden endurecerse durante el almacenamiento y tienen tendencia a permanecer enrolladas y distorsionarse.Para corregir el problema, la bobina se carga en el desenrollador, como se ve a continuación, y se pasa a través de un aplanador para retirar el conjunto de bobinas.El extremo principal está recortado para permitir una alimentación suave en el proceso de preimpresión.

Parte de operación de preimpresión Puede haber un estrechamiento del comienzo de la bobina de alimentación para facilitar su deslizamiento dentro de los rodillos formadores.

| Desenrollador manual | Desenrollador eléctrico | Desenrollador hidráulico |

|  |  |

|  |  |

2.2 Tratamiento previo a la impresión:

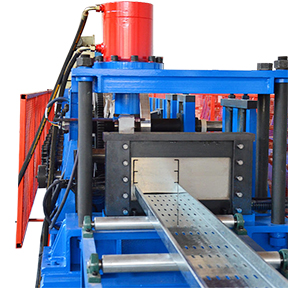

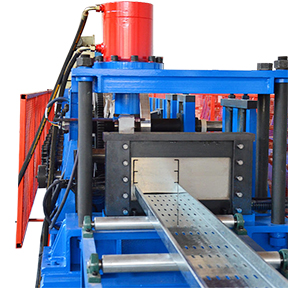

Antes de que el metal de la bobina se alimente a los rodillos perfiladores, es posible que sea necesario agregar aplicaciones, como se puede ver en la imagen a continuación, lo que puede implicar agregar ranuras, agujeros o hendiduras.

2.3 Perfilado:

En esta etapa se va dando forma progresiva al material.Una máquina perfiladora típica puede constar de 10 a 24 pares de soportes de troqueles de rodillos.La máquina se acciona individualmente o en grupo para forzar la cinta de metal a través de los rodillos que gradualmente le dan forma a las dimensiones del patrón floral.

2.4 Corte y alta:

Las piezas se cortan a medida mientras están en movimiento, lo que aumenta la eficiencia y la velocidad del proceso de perfilado.Una vez cortados, se descargan en una mesa de salida para su envío o procesamiento posterior.

2.5 Procesos secundarios:

Hay una variedad de formas en que se pueden realizar procesos secundarios.Algunas se pueden completar cuando la pieza sale del corte, mientras que otras pueden tener que realizarse en otra estación.

La siguiente imagen tiene ejemplos de algunos de los procesos secundarios enumerados, que incluyen:

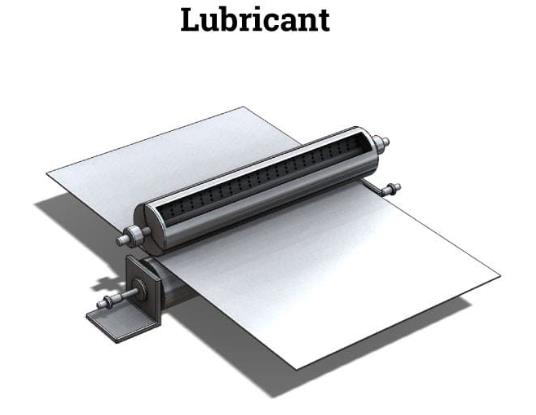

Con cualquier proceso de formación de metales, juega un papel importante la fricción, que es la resistencia que se produce cuando dos cuerpos hacen contacto.Es un medio de disipación de energía que provoca un aumento de temperatura donde se encuentran dos superficies.La temperatura aumenta aún más por la velocidad del proceso.

La lubricación se utiliza en el proceso de perfilado para reducir la fricción entre los rodillos y el metal y evitar el desgaste de las herramientas.La fricción es una parte necesaria del proceso de laminado y una parte importante del movimiento del metal hacia adelante entre los rodillos.No debe eliminarse ni reducirse por debajo de un nivel apropiado.Se debe tener en cuenta la necesidad de fricción al elegir un lubricante.

Máquina formadora de rollos Utiliza lubricantes fluidos de baja viscosidad que incluyen parafina para metales no ferrosos como aluminio y cobre.Los lubricantes aumentan la tasa de producción, que está determinada por el espesor del material, el número de estaciones de rodillos y la cantidad de doblado.A continuación se muestra un ejemplo de un proceso de perfilado que utiliza un lubricante sin cloro.

3.Avances técnicos en el perfilado.

Los avances tecnológicos han tenido un impacto significativo en la industria del perfilado.Los métodos y procesos.Los avances de la informatización han mejorado la precisión dimensional y el cumplimiento de las tolerancias.A continuación se muestra una descripción de algunas de las mejoras significativas.

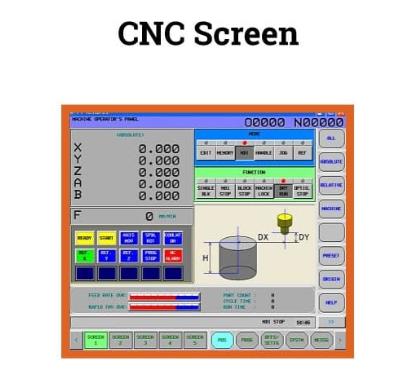

Control Numérico por Computadora (CNC)

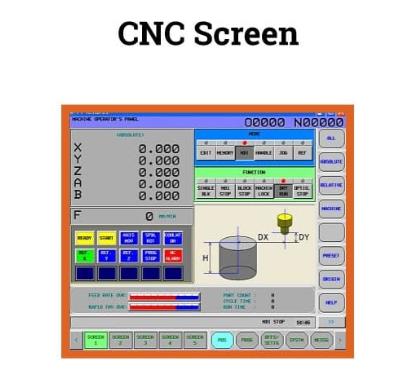

Se puede programar una máquina CNC para controlar el procesamiento de metales y dar instrucciones a herramientas, equipos y rodillos automáticos.Deciden la secuencia de operaciones de la máquina, realizan pruebas y pueden programarse con geometrías de piezas específicas para seguir el patrón floral.

Dependiendo del tipo y diseño de un perfil, las máquinas perfiladoras CNC se pueden ajustar sin necesidad de cambiar de herramienta.Las medidas generales se pueden variar continuamente, incluidas las no simétricas, así como los cambios en el espesor de la lámina.La siguiente imagen es la pantalla de visualización de una máquina perfiladora CNC con su conjunto de comandos.

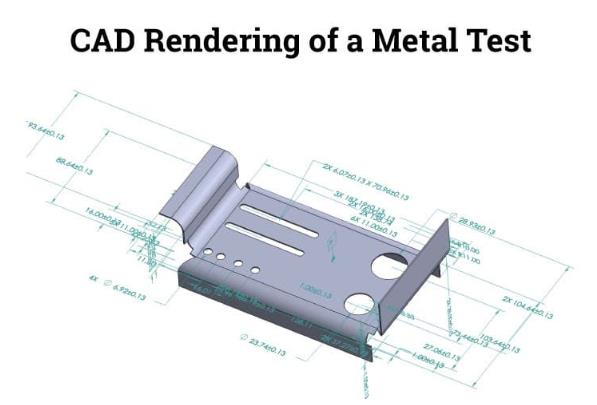

Diseño asistido por computadora (CAD) o fabricación (CAN)

El diseño de máquinas perfiladoras implica tres elementos de diseño de ingeniería: geometría, longitud y tipo de material.Los diseños creados en CAD/CAM se pueden transferir fácilmente a la programación CNC.

Geometría: el perfilado puede utilizar CAD para reducir piezas complejas con múltiples componentes en una sola estructura.Se pueden combinar varios componentes simples para formar una única forma compleja.

Longitud: el perfilado es ideal para piezas largas con tiradas de producción elevadas.Las piezas estampadas y prensadas pueden convertirse en perfilado mediante programación CAD.

Metal: CAD puede probar la idoneidad de un metal para la aplicación sin tener que realizar una producción o un prototipo.

Controlador lógico programable

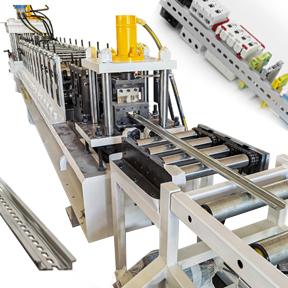

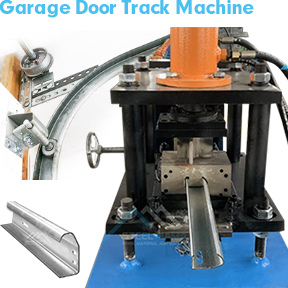

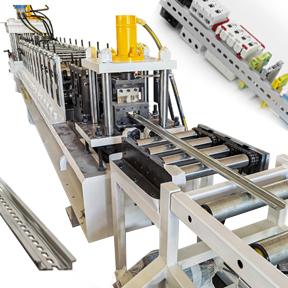

Un PLC es muy similar a una máquina CNC.Al igual que una máquina CNC, los PLC son sistemas de control por computadora especializados diseñados para controlar la máquina perfiladora y sus procesos.Supervisan continuamente un dispositivo y realizan ajustes.En el perfilado, el operador ingresa los comandos para cortar longitudes y cantidades.Cuanto más complicada sea la operación requerida;cuantos más comandos se deben ingresar, como perforaciones, cortes de ranuras y otras funciones de preimpresión.El dispositivo blanco en la imagen a continuación es el controlador PLC para una máquina perfiladora de guías de riel.

4.Beneficios y ventajas

La máquina perfiladora de rollos en frío es un proceso rentable para dar forma a bobinas de metal en perfiles diseñados a medida.Es utilizado por varias industrias para producir componentes para automóviles y electrodomésticos para las industrias de aviación y construcción.A continuación se enumeran algunos de los beneficios y ventajas que ofrece el perfilado.

La velocidad del perfilado se debe a las largas bobinas de metal que utiliza y que se introducen rápidamente en la máquina formadora.Dado que la máquina se autoalimenta, hay poca necesidad de supervisión humana, lo que reduce el coste de la mano de obra.Perforar y hacer muescas durante la alimentación previa evita la necesidad de operaciones secundarias.

No es necesario calentar los metales para el perfilado, lo que reduce significativamente los costes energéticos.El cuidadoso control y lubricación de las piezas móviles reduce el desgaste de las herramientas y el coste de sustitución de componentes.Los acabados suaves de las piezas terminadas eliminan la necesidad de procesos secundarios como el desbarbado o el recorte de rebabas.Las piezas se producen en grandes cantidades reduciendo el coste del producto final.

Se pueden producir fácilmente secciones transversales complejas e intrincadas utilizando metales ferrosos y no ferrosos.En algunos procesos, no es posible dar forma a un metal que haya sido pintado, enchapado o revestido.El perfilado puede darles forma fácilmente independientemente del tipo de acabado.

Los productos son más uniformes y consistentes en toda una tirada completa.Las tolerancias son muy ajustadas con dimensiones extremadamente precisas.Se mantienen contornos nítidos y limpios sin marcas de troquel ni deformidades.

Dado que el metal se introduce en la máquina, se puede producir cualquier longitud utilizando las mismas herramientas para cualquier pieza.

El perfilado produce entre uno y tres por ciento de chatarra por cada ciclo de producción, lo que es mucho menos que cualquier otro proceso de trabajo de metales.La menor cantidad de chatarra reduce el coste de trabajar con metales caros.

Un problema importante al doblar metal es la tensión residual, que afecta negativamente a la repetibilidad.El rápido procesamiento del perfilado ayuda a los metales a retener su tensión residual, así como cualquier pérdida de control de la costura de soldadura.

5.Metales utilizados en el perfilado

La máquina formadora de rodillos puede dar forma a cualquier metal ferroso o no ferroso y sus aleaciones.Los tipos de metales utilizados por los fabricantes determinan los ajustes que se deben realizar en cada etapa de doblado del proceso de perfilado.Los factores clave son el espesor y la ductilidad, así como la tensión de flujo, que determina la cantidad de fuerza necesaria para dar forma al metal.El límite elástico, el punto en el que un metal se dobla, es mayor a una temperatura más baja, lo que requiere un aumento en la cantidad de fuerza, que debe tenerse en cuenta en la máquina perfiladora.

A continuación se enumeran siete metales que se utilizan comúnmente en el perfilado, separados en metales ferrosos y no ferrosos.

5.1 Metales ferrosos – Contiene hierro

Acero:

Hecho de hierro

Maleable por debajo de su punto de fusión sin requerir tratamiento térmico especial.

Libre de escoria

Contiene pequeñas cantidades de silicio y manganeso.

Tiene trazas de azufre y fósforo.

Acero inoxidable:

Tiene un alto porcentaje de cromo.

Resistente a la tensión y a la corrosión

Resistente a ácidos minerales débiles, oxidación, ácidos orgánicos y materiales cáusticos.

5.2 Metales no ferrosos – No contiene hierro

6.Tipos de procesos de perfilado

Cada fabricante de máquinas perfiladoras utiliza un conjunto único de procesos de laminación para crear sus productos.Algunas se especializan en tuberías, mientras que otras producen techos y revestimientos.Los tipos de rodadura más habituales.

Forma rodante

Anillo rodante

Doblado de rollos

Laminación plana

Placa rodante

A continuación se muestra una discusión de estos métodos:

6.1Métodos de perfilado

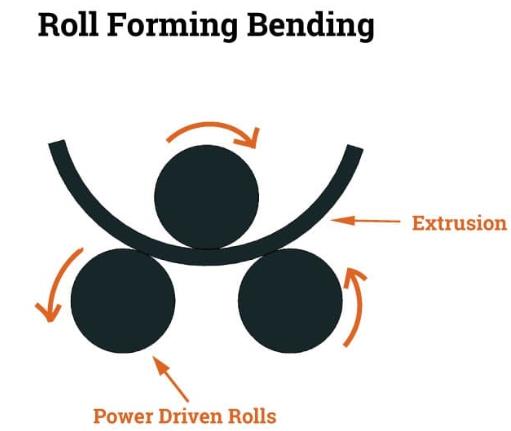

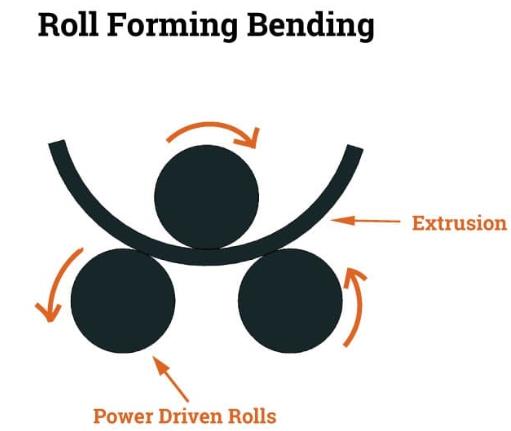

A) Doblado de rodillos

El doblado por rodillos se puede utilizar para placas de metal grandes y gruesas.Tres rodillos doblan la placa para producir la curva deseada.La ubicación de los rodillos determina la curvatura y el ángulo exactos, que están controlados por la distancia entre los rodillos.

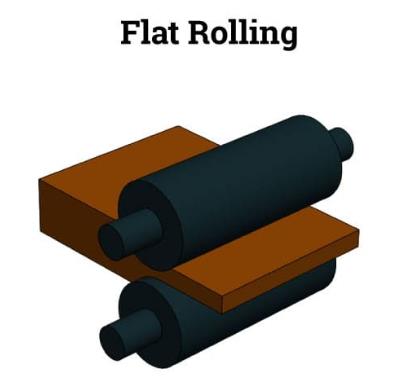

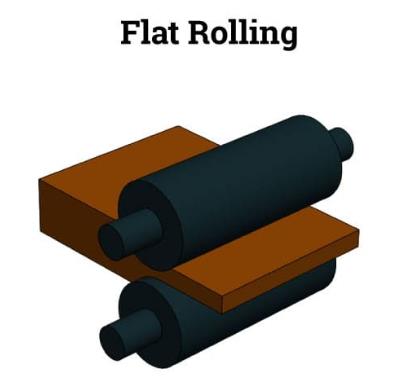

B) Laminación plana

La forma básica de una máquina laminadora de chapa es cuando el material final tiene una sección transversal rectangular.En el laminado plano, dos rodillos de trabajo giran en direcciones opuestas.El espacio entre los dos rodillos es ligeramente menor que el espesor del material, que es empujado por la fricción entre el material y los rodillos, lo que alarga el material debido a la disminución del espesor del material.La fricción limita la cantidad de deformación en una sola pasada, haciendo necesarias varias pasadas.

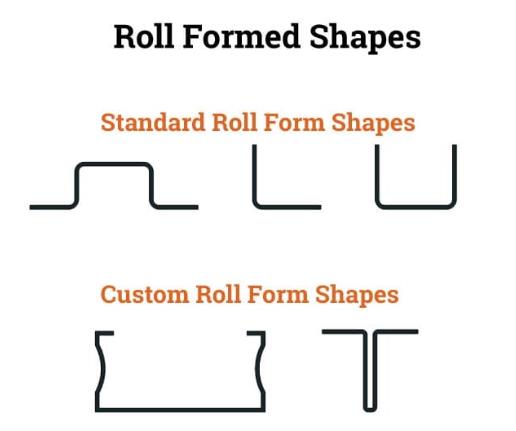

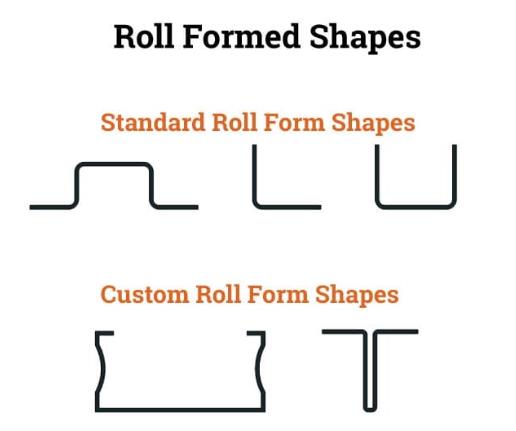

C) Laminación de formas/Laminación de formas estructurales/Laminación de perfiles

El laminado de formas corta diferentes formas en la pieza de trabajo y no implica ningún cambio en el espesor del metal.Produce secciones moldeadas como canales y molduras de formas irregulares.Las formas formadas incluyen vigas en I, vigas en L, canales en U y rieles para vías de ferrocarril.

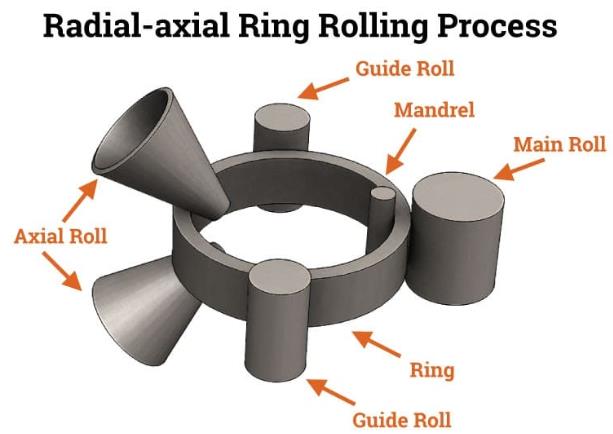

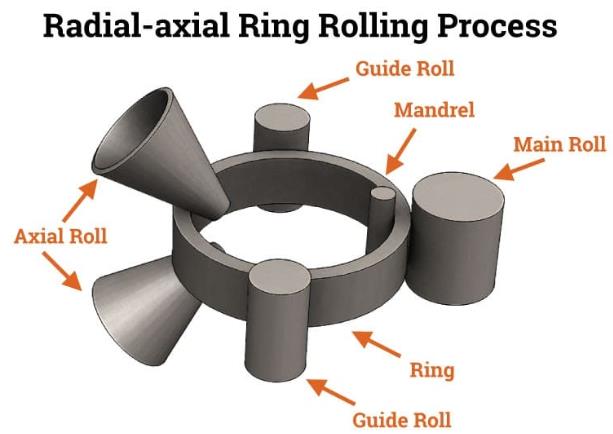

D) Rodamiento del anillo

En el laminado de anillos, se lamina un anillo de pieza de trabajo de pequeño diámetro entre dos rodillos para formar un anillo de mayor diámetro.Un rodillo es el rodillo impulsor, mientras que el otro rodillo está inactivo.Un rodillo de canteado garantiza que el metal tendrá un ancho constante.La reducción de la anchura del anillo se compensa con el diámetro del anillo.El proceso se utiliza para crear anillos grandes sin costuras.

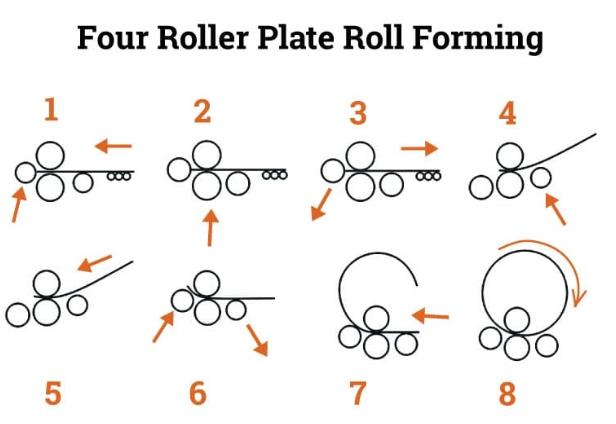

E) Laminación de placas

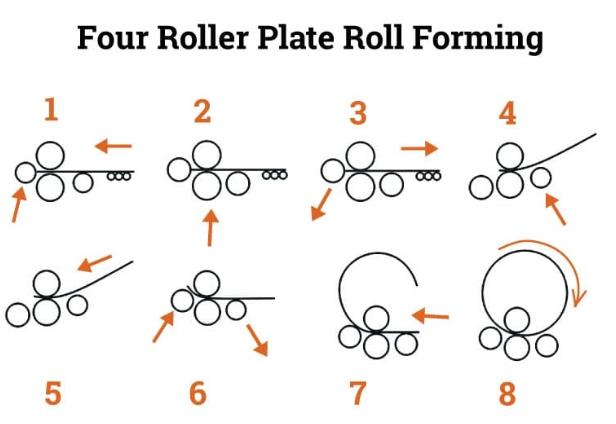

Las máquinas laminadoras de placas laminan láminas de metal en cilindros de forma ajustada.Las dos variedades diferentes de este tipo de equipo son cuatro rodillos y tres rodillos.En la versión de cuatro rodillos, hay un rodillo superior, un rodillo de presión y rodillos laterales.La versión de tres rodillos tiene los tres rodillos produciendo presión: dos en la parte superior y uno en la parte inferior.El siguiente diagrama muestra un sistema de cuatro rodillos que forman un cilindro.

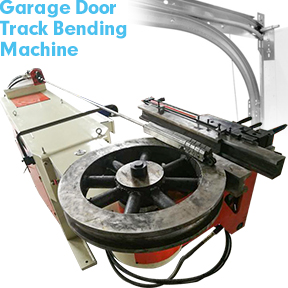

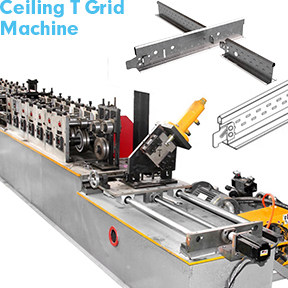

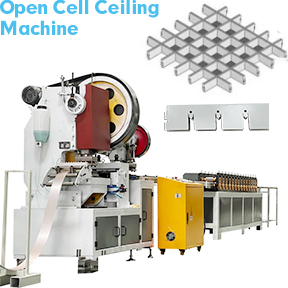

7.Máquinas perfiladoras

Existen varias variedades de máquinas laminadoras de metales que se utilizan para laminar metales.El tipo depende del número de husillos que se utilicen.Los husillos de la máquina están montados sobre una placa base que sirve de mesa base para el proceso de laminación.Una vez montados los rodillos, se alinean con los husillos, cuya rotación da forma al metal.Los espaciadores mantienen los rollos en posición y permiten que los ejes actúen fácilmente sobre las láminas de metal.

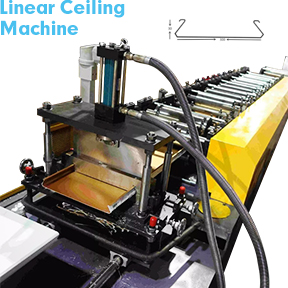

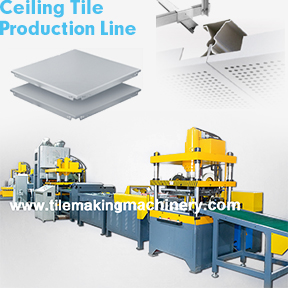

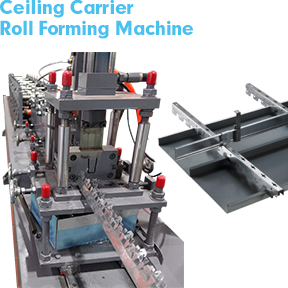

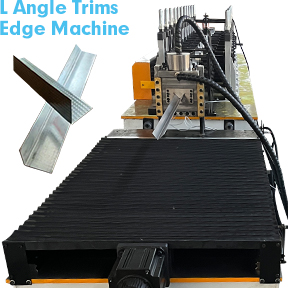

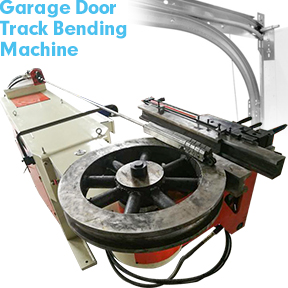

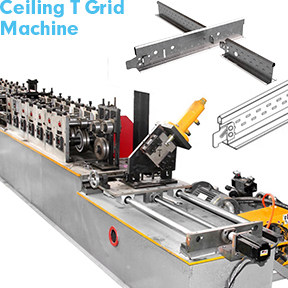

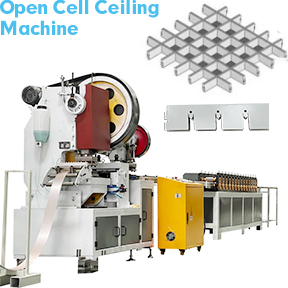

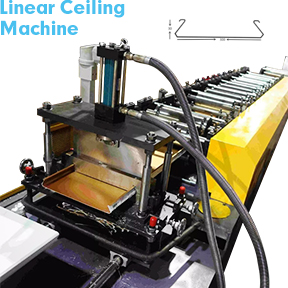

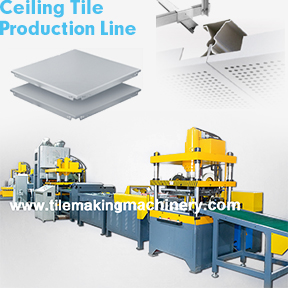

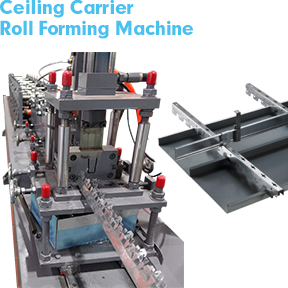

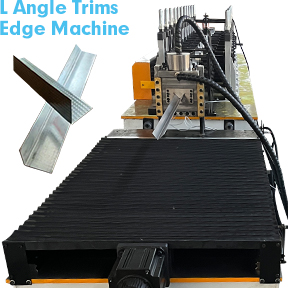

Cada fabricante tiene su propia versión de máquina perfiladora.como la máquina perfiladora de techos. A continuación se enumeran descripciones de algunas versiones comunes.

Stud y pista

Stud y pista Las máquinas producen marcos de ensamblaje para particiones fuertes y livianas, que pueden tener hasta 32 pies con diferentes espesores.Estas máquinas pueden formar montantes o rieles de 3 5/8' a 8' con acero de calibre 26 a 14 y miembros de 1 5/8' y 2 1/2'.

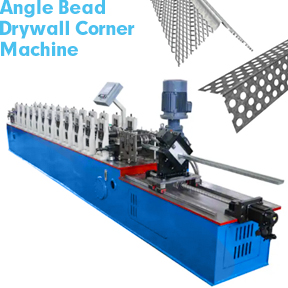

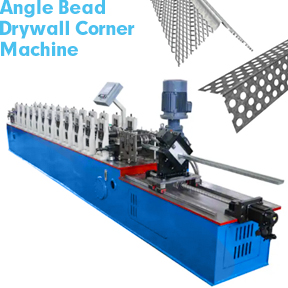

Ángulo

Máquinas perfiladoras de ángulos Utilice acero de alta resistencia a la tracción para formar ángulos perpendiculares equiláteros o desiguales, el más básico de los perfiles laminados.El encuadre es el uso principal

Haz

Máquina perfiladora de vigas se utiliza para producir vigas cajón para la construcción.Los diseños producen perfiles de vigas acanaladas para plataformas y marcos de pisos.Las vigas están hechas de acero de alta resistencia a la tracción con alas de doble espesor y correas de un solo espesor para mayor resistencia.

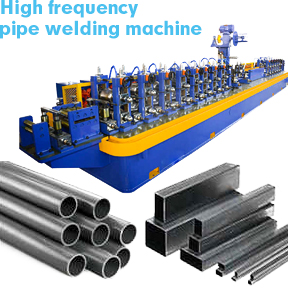

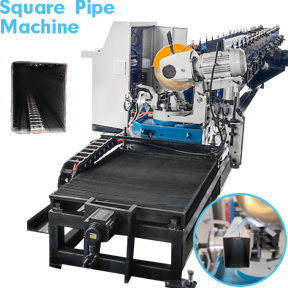

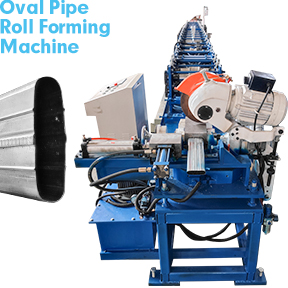

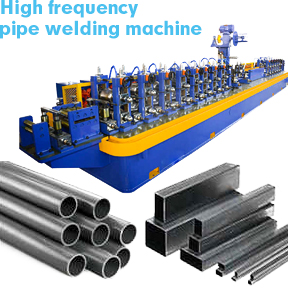

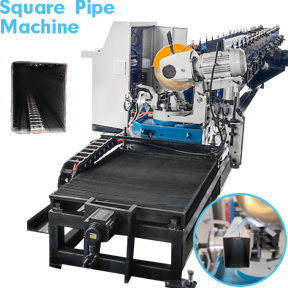

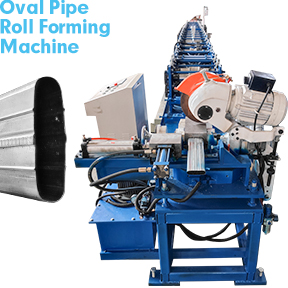

Sin costura

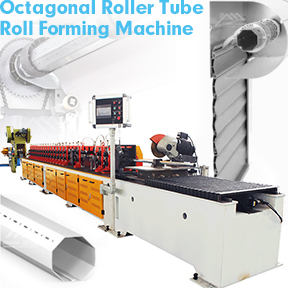

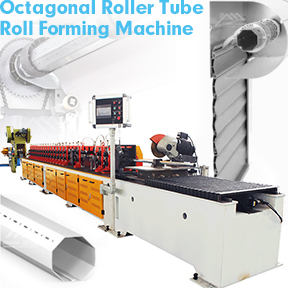

El uso principal para perfilado sin costura es la fabricación de tubos, los cuales pueden ser cuadrados, redondos, ovalados o rectangulares.El proceso TIG se utiliza al final del proceso de perfilado para soldar los tubos enrollados, como se puede ver en el diagrama.Como ocurre con muchas piezas de perfilado, los tubos se fabrican con una amplia variedad de metales ferrosos y no ferrosos.

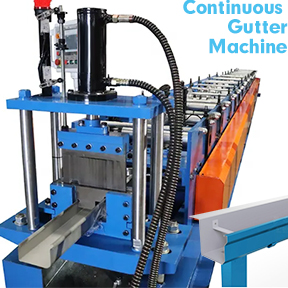

Techo

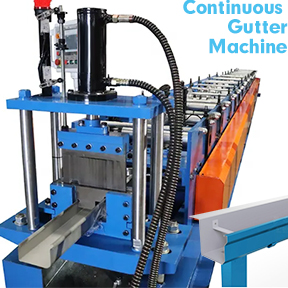

máquina perfiladora de techos incluir máquina para techos trapezoidales de metal,máquina para techos corrugados,máquina para fabricar tejas,máquina formadora de rollos de costura alzada,Máquina formadora de rollos de cumbrera,máquina perfiladora de correas czu.

8.Aplicaciones y productos

El perfilado se ha convertido en la primera opción para la fabricación de productos relacionados con el metal debido a su alta calidad, tolerancias exigentes, producción rápida, precisión dimensional y menor costo.Todas las industrias basadas en metales utilizan el perfilado, desde la construcción de edificios hasta la fabricación de aviones.A continuación se muestra una breve lista de las aplicaciones y productos producidos mediante perfilado.

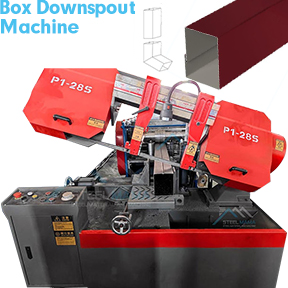

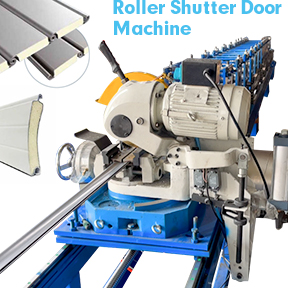

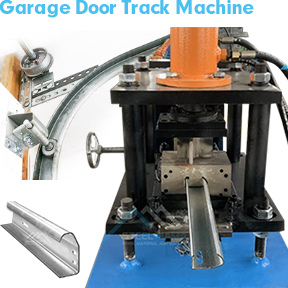

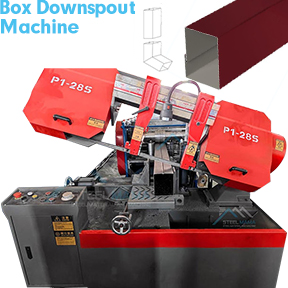

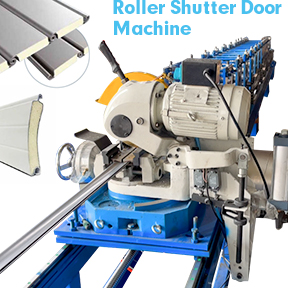

Herrajes para puertas y ventanas

Canalones de lluvia y revestimiento de casas

Los artículos enumerados anteriormente son solo algunos de la amplia variedad de artículos que usamos todos los días y que están enrollados.Otros incluyen guías para cajones de escritorio, marcos de soporte de acero, tubos metálicos, tapajuntas de construcción, techumbre materiales, revestimientos de casas y edificios, y exteriores de aviones y automóviles, por nombrar algunos.

Conclusión

El perfilado es uno de los métodos más rápidos para producir productos de cualquier longitud con tolerancias y dimensiones precisas.

El perfilado es un método para doblar y dar forma a una tira de metal en una forma predeterminada pasando la tira a través de una serie de rodillos espaciados.

El perfilado computarizado puede crear y probar piezas y productos antes de enviarlos a producción.

Los métodos de perfilado incluyen doblar, envolver, enrollar anillos y dar forma, por nombrar algunos.

Se puede utilizar cualquier tipo de metal ferroso o no ferroso en el perfilado siempre que tenga la ductilidad adecuada.

Las ventajas del perfilado incluyen ahorro de costos, flexibilidad, velocidad, reducción de desechos y ahorro de energía.